Александр Эрлих

В студии Zelenograd.ru Сергей Ранчин – начальник кристального производства завода "Микрон".

|

Мы поговорим сегодня о кристальном производстве – сердце микроэлектронного производства. Можно так сказать?

Да, потому что все полупроводниковое производство именно там, где рождаются сами чипы с интегральной схемой, начиная от исходной пластины и до пластины с кристаллами. Все дальнейшие манипуляции – это уже выход изготовленного кристалла до своей конечной цели.

А почему производство "кристальное"? Мы знаем, что такое кристаллы в природе, а что такое кристаллы в микроэлектронике?

Первое, научное объяснение – пластина монокристаллическая. Это часть большого кристалла, порезанная на части. Она имеет определенную кристаллическую структуру, и на этой монокристаллической пластине мы формируем интегральные схемы. И все манипуляции, соответственно, мы совершаем с кусочком кристалла. Ну, а традиционно американское название "чип" - оно ближе к слову "кристалл" - кристальное производство подразумевает под собой это. То есть, "чип" и "кристалл" это идентичные названия. Фактически, я начальник производства чипов. Если брать английскую аббревиатуру - director of chip production.

Естественно, ваше кристальное производство - часть большой технологической цепочки. Что поступает к вам "на вход"? C точки зрения материалов, каких-то технических заданий? Какие именно чипы делать? Что это такое?

Мы обеспечиваем один из самых важных процессов в формировании интегральной схемы, но далеко не единственный. Начало – это целая промышленность – производство исходных материалов. Если брать непосредственно историю Зеленограда, то раньше был завод "Элма", который занимался выращиванием исходного поликремния. А поликремний получается из обычного кварцевого песка, то есть практически мы работаем с исходным материалом, с песком. Из песка получается поликремний, из поликремния уже пластины, которые нарезаются и поступают к нам в производство.

То есть, к вам уже поступает нарезанная пластина?

Да, это исходная пластина, отполированная, с минимальным, считанным количеством дефектов (идеального, безусловно, ничего нет). Дальше все манипуляции с пластиной – это уже непосредственно мое производство.

Помимо пластин, есть некое дизайнерское решение: что это будет за чип, какие действия он будет выполнять?

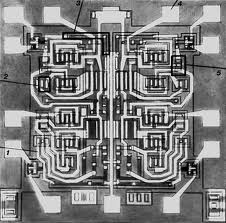

Изначально в основе всего лежит технология. Это формирование в объеме активных и пассивных элементов, на основании которых, создавая электрические схемы с определенными параметрами, можно делать какие-то конечные устройства. В начале нашего процесса на соответствующей монокристаллической пластине по определенным правилам, так называемой "технологии", с использованием определенного оборудования и определенных операций, формируются активные и пассивные элементы, которые потом соединяются в электрическую схему.

По сути дела, ваша задача – сформировать электрическую схему на пластине?

Моя задача создавать условия и четко, жестко выдерживать параметры в процессе этого производства. Потому что формально, меняя только комплект шаблонов и рисунок, мне все равно, что выпускать: сложные изделия, карточку для метрополитена или сим-карту, карту памяти и т.д. Последовательность операций ровно такая же для всех, меняется только комплект шаблонов, рисунок.

Можно сказать, что это чертеж электрической схемы?

Дизайн.

То есть, грубо говоря, если я открою сейчас какой-нибудь старый телевизор, то там будет большая плата с кучей элементов. Вы, фактически, делаете то же самое, только в маленьком кристалле? Я помню, к старым электронным устройствам прилагались огромные "простыни" со чертежами электрических схем. Такой чертеж поступает к вам "на вход", в некоем компьютеризированном виде?

Совершенно верно, процесс дизайна именно такой. Из пассивных элементов, или из блоков, мини-плат или уже готовых мини-устройств, триггеров, счетных устройств, процессоров компонуется электрическая схема, точно такая же, как на чертеже дизайна. После этого по определенным описанным правилам проектирования, я как изготовитель, гарантирую, что все запланированное на бумаге, я выведу в конечном продукте.

То есть, вы эти правила проектирования передаете сначала дизайнерам, и они уже работают с этими правилами, зная что их задумки, возможно где-то безумные, все равно будут реализованы вашим производством.

На основании базовых элементов. Располагается все от простых элементов – к сложным. Простые элементы – это транзисторы, резисторы, конденсаторы – какие-то пассивные элементы, емкости тоже, в интегральном исполнении. Специальный отдел снимает с них так называемые "спайс-параметры", и дальше преобразует их в те самые правила, по которым собираются эти электрические схемы. Дизайнеры берут эти правила, и на основании них могут формировать так называемые "design kit": это уже блочные элементы, например – интерфейсную плату, память, какие-то генераторы, блоки взаимодействия, коммутации. Следующий этап – создать из этих блоков определенную схему.

Некую реально работающую схему…

Да. И действительно, зачастую люди далекие от микроэлектроники спрашивают: "Что такое микроэлектроника, "минимальный размер", ну, какая разница: 0.18 микрон – 90 нанометров? Что это такое?". Действительно, все видят платы, зелененькие-синенькие в сотовых телефонах или компьютерах - как правило, люди больше с ними общаются… Телевизоры редко кто разбирает, а телефон у многих падал и разбивался – проще объяснить. На этой плате много различных элементов. Чем выше уровень технологии – тем меньше размер, тем в меньшем размере все эти элементы можно реализовать. Чем "круче" технология – тем меньше размер, тем более миниатюрное устройство с большим функционалом на той же самой единице площади можно сделать. Таким образом определяется и эффективность – пластина одна, а можно сделать одного и того же устройства на этой пластине по разным технологиям разное количество.

То есть чип сам по себе будет дешевле?

Конечно. Дешевле и конечное устройство. Но можно и по-другому подойти – он будет стоить столько же, а работать будет в четыре раза быстрее.

Или меньше энергии потреблять…

Да. Или больше функционала нести в себе.

Насколько я понимаю, так же "на вход" поступают всевозможные химические реактивы.

Не только химические, зачастую и различные материалы – "мишени"…

Ну, всевозможные расходные материалы.

Да, причем требования к ним достаточно чистые, специальные, которые образуют целое производство. Почему говорят, что микроэлектроника – это такое направление, которое за собой тянет несколько других. Раньше это называлось "градообразующее", сейчас говорят "которое за собой тянет развитие в других областях".

Говорят, что одно рабочее место в микроэлектронике создает десять в других областях.

Примерно так, да. Потому что для обеспечения этого выпуска нужно притягивать и химическую промышленность и производство, естественно это производство зависит от уровня технологического оборудования, машиностроения.

Пластины перед тем как запустить в производство, насколько я понимаю, вы загружаете в эти специальные оранжевые SMIF-контейнеры и дальше они уже оттуда людьми не достаются?

Мы их не просто загружаем, мы их еще и однозначно идентифицируем специальной лазерной маркировкой. Например, в чем уникальность билетов – в том, что всегда можно проследить его историю, потому что на каждом этапе мы фактически подписываем каждый чип. Есть разные принципы построение "чистой комнаты". Наша "чистая комната" под проект 180-90 нанометров использует так называемую "SMIF-технологию". В основном, чтобы сэкономить на инфраструктуре, на обеспечении чистоты, потому что любая пылинка несет в себе поражающий фактор и, попадая на пластину, выводит из строя ваше функциональное устройство. И если оно у вас очень сложное, то цена вопроса намного больше. Если у устройства много чипов на пластине, то попадание одной пылинки на один из восьмидесяти тысяч кристаллов, наверное, не так страшно. А если их всего сто, то цена вопроса – один процент минимум.

В этом СМИФ-контейнере маленькая "особо чистая комната"?

Да, она особо чистая. Есть так называемые "классы чистоты". Там создан класс чистоты фактически 0.00-сколько-то там единиц, естественно, в пересчете на кубический метр. Это допустимо – идеального ничего нет, к сожалению. Таким образом, мы, во-первых, экономим, во-вторых – это дополнительная защита от загрязнений, повышение процента выхода годных пластин.

Что происходит с пластиной, когда она уже загружена в SMIF-контейнер?

Много чего происходит. Все операции делаются последовательно, нельзя никакую операцию пропустить, иначе на выходе мы ничего годного не получим. Если брать по-крупному, таких операций около трехсот, а если детализировать каждую операцию, каждую манипуляцию с пластинами, это либо перемещение, либо нанесение какого-то одного из слоев, потому что есть композитные материалы, где несколько раз обрабатывается пластина, то таких операций свыше трех тысяч. Все они делаются последовательно, и если у вас есть какая-то накопленная ошибка, то она дальше действует как усилитель.

Три тысячи разных типов операций или три тысячи операций, которые делаются с пластиной?

Три тысячи операций, которые делают с этой пластиной, чтобы на выходе получить годное изделие – чип, готовый к корпусированию.

А сколько разных именно типов операций?

Они сгруппированы, на каждую операцию выписан отдельный рецепт на установку, который забит и отрабатывается уже не на рабочих пластинах, а зачастую на спутниках. Потому что цена отработки на рабочих пластинах, конечно, очень велика. Например, на 2999-й отрабатывать пластину, на которой сделал столько операций, наверное, бессмысленно. Смысл есть, но очень дорого. Поэтому все это отрабатывается на спутниках, на специальных пластинах. И у нас, более того, это подтверждается каждый раз, то есть мало того, что процесс один раз разработан, он еще должен воспроизводиться изо дня в день, из месяца в месяц, из года в год. Таким образом, мы подтверждаем качество всех этих процессов. Все процессы мы сгруппировали на восемь основных направлений. От восьми до одиннадцати, с разной степенью детализации: процессы фотолитографии, плазмо-химического травления, жидкостной химии и травления… ну, диффузии сейчас уже нет как таковой, но мы уже традиционно называем высокотемпературную обработку диффузией, и, соответственно, высокотемпературными отжигами. CVD – это английская аббревиатура – осаждение диэлектрических или металлических пленок из газовой фазы. PVD – это напыление на пластины металлов, различных проводящих металлических пленок. Далее, безусловно, метрология, потому что с определенной периодичностью на маршруте мы должны контролировать, подтвердить, что все предыдущие операции сделаны качественно. Должны подтвердить непосредственно качество каких-то критических процессов – это либо толщина диэлектрика, осажденного или окисленного, или померить размеры фотолитографии, совпадают они или нет. И два последних процесса – это ионная имплантация и химико-механическая полировка. Если брать по-крупному, то формально это все процессы, которые сейчас у нас есть. На 90 нанометров, которые будут у нас реализованы, будет еще медная металлизация, там будет дополнительное оборудование, это электро-химическое осаждение меди из жидких реагентов.

В чем заключается основной принцип, благодаря которому вы делаете трехмерную структуру на кремниевой пластине?

Принцип в том, что на пластину наносится рисунок, на фотолитографии, дальше с этим рисунком делаются различные манипуляции. Каждый слой несет в себе определенный функционал. Либо делается активная область, либо рисунок активных элементов, проводников, или - есть такое понятие – обкладки конденсаторов, затворы транзисторов, переходные или контактирующие окна между двумя слоями, соединяющие два слоя, например, разводки, или активной структуры. То есть элементы создаются и в объеме пластины и на ее поверхности. Примерно, вся структура составляет до шести микрон в глубину пластины и примерно столько же – шесть микрон и даже больше, в зависимости от функционала и сложности, на поверхности.

Я правильно понимаю, что фотолитография заключается в том, что вы какие-то участки закрываете, грубо говоря, а то, что осталось протравливаете?

Да, там разные есть элементы, но принцип примерно такой. Почему это называется фотолитография: на пластину наносится фоточувствительная пленка, специальный фоторезист, нужна определенная равномерность ее нанесения, с ней необходимо провести определенные модификации, дальше шаблоном формируется рисунок. Позитив-негатив – все точно так же, как в обычной фотографии. И в зависимости от того, какой тип фотолитографии, шаблона и фоторезиста, формируется либо негативный рисунок, либо позитивный. После этого все отправляется в проявитель – все как в фотографии – засвеченные или, наоборот, защищенные места, растворяются в этом проявителе. Таким образом, формируется фоторезист. Он обладает интересными свойстами: он достаточно устойчив к плазме, и несет в себе вязки для проникновения, например, ионной имплантации атомов, которые там полегируются. А после этого идет модификация, как я сказал, либо это травление по этой маске, то есть все слои, которые внизу, плазмой будут потравлены либо до определенного слоя, либо на определенную глубину. Соответственно, так же с фоторезистивной маской, пластины могут пойти в ионную имплантацию. Ионная имплантация – это когда считанное количество атомов определенного вещества разгоняется (чистого - у нас там сепаратор стоит) до определенной энергии и проникает в поверхность на определенную глубину, из-за того, что она обладает энергией, набирает скорость. Она упирается, бьется в пластину и проникает на определенную глубину. Таким образом, достаточно точно можно регулировать количество атомов, примесей и глубину их проникновения.

То есть вы меняете химические свойства вещества в строго определенном месте?

Не химические свойства, а свойства непосредственно самого атома.

Да, само вещество меняется.

Да, само вещество из газовой фазы разгоняется. Если старую физику вспомнить, сейчас уже, наверное, не так это актуально, а когда мы учились, старые телевизоры, электронно-лучевая трубка, поток электронов: две пластины, приложением различного напряжения можно разогнать их до разной скорости, соответственно, если приложить пластины по пучку, то разная масса отклонится на разный уровень. Таким образом, можно очистить весь пучок от других примесей и выделить, посчитать примерное количество.

Полетит только то, что нужно.

Полетит только то, что нужно и туда, куда нужно. А "туда, куда нужно" обеспечивается вот этой маской. В маске они застревают, не проникают в глубину фоторезистивной пластины, а в открытые участки пластины они проникают и формируют активную область.

А вот этот фотошаблон, который используется в фотолитографии, он что из себя представляет чисто физически?

Физически это очень сложное устройство. По проекту 90 нанометров, это - произведение искусства. Иногда один шаблон – это стекло размером примерно 157 на 157 миллиметров, толщиной порядка 6 микрон. На нем нанесен этот рисунок. Напыляются различные металлы, такими же методами фотолитографии, лазерами, различными способами формируется этот рисунок. Это стекло, через которое идет поляризованный свет. Но так как там уже есть различные оптические эффекты, эффекты близости двух элементов и так далее, то выглядит это немного не так, как рисунок. Это можно сравнить с искусством Дали, где из мелких фрагментов формируется общая картина. Дали использовал именно оптические эффекты, в том числе близости, для того, чтобы формировать такие сложные элементы. Сейчас это действительно произведение искусства, которое стоит приличных денег, порядка 15000 евро стоит один шаблон.

Из себя он представляет обычную стеклянную пластину, но она еще закрывается пеликлами, чтобы пыль не попала, или если и попала, то не так была критична. Фактически это стекло…Стеклышко с рисунком, но произвести его очень сложно.

Стеклышко непростое. Вы уже упомянули существующие на "Микроне" 180 нанометров, 90 нанометров, а также существующие на других производствах 65, 45 и т.д. Я знаю, есть технология 22 нанометра. Вы сказали, что разница в том размере элементов, которые можно создать на пластине. А где предел, где все это остановится? Я имею в виду традиционную кремниевую технологию.

Я думаю, что никто не сможет сказать, где все это остановится. Давно уже, 25 лет назад, велись споры о том, какая будет фотолитография, рентгеновская или лазером будем рисовать, а не на шаблонах… Все определяется, в-основном, доступностью материалов и экономикой. Кварцевый песок – наиболее доступный на нашей матушке-земле материал. Я думаю, его возможности далеко не исчерпаны. Сейчас уже 22 нанометра заявляют, Intel первый – 32 нанометра запускает, дальше идут разработки уже 18 и т.д. Я думаю, здесь скорее будет вопрос о технологиях и оборудовании, которое будет использовано для этого, а не с точки зрения каких-то новых материалов. Ближайшие 10-15 лет кремний будет и дальше хорошо существовать.

То есть, технологических ограничений нет, я правильно понимаю?

Изобретут, наверное, какой-нибудь трехмерный транзистор, который уже будут в глубине выращивать.

Кстати, о трехмерных выращиваемых транзисторах. Я видел такие станки – фактически трехмерные принтеры, которые печатают по трехмерной модели некие произвольные формы. Из пластиков каких-то это делают… А в микроэлектронике можно так делать?

Пока нет.

Это перспективная технология или наоборот, она не подходит?

3D-принтеры в основном используются для того, чтобы ощутить, посмотреть на то, что изобрели, не просчитались ли, сопоставить две детали, как они друг к другу подходят и т.д. А здесь, возможно, так как мы уже сейчас работаем с атомарными слоями, 21 ангстрем – это уже слой из считанного количества атомов – дальше уже больше проблем будет как это оценить, посмотреть, померить, попробовать, а не с тем, как это изготовить.

Вопрос метрологии, наверное?

Да. Вот почему сейчас еще на диаметр пластин 450 мм еще никто не перешел – хотя, в-общем, логично – чем больше диаметр, тем выше эффективность. Очень дорого. И приостановилась микроэлектроника где-то на десять лет, сейчас уже пошли первые приборы, которые позволяют вот такие здоровые "блины" контролировать. И производители говорят, что да – следующий уровень уже не за горами. А что будет дальше – возможно какие-то материалы, какие-то различные объемные вещи, объемный транзистор, может быть, даже будет какая-то новая элементная база. Если сейчас мы пользуемся транзисторами "КМОП" технологии и биполярными, старыми, то я не исключаю, что будет какой-нибудь квантовый…

Что-нибудь придумают.

Какой-нибудь новый активный элемент, который будет делать несколько состояний. Если сейчас они позволяют состояния "включен-выключен", то, может быть, это будут какие-то многомерные.

Возвращаясь непосредственно к производству, от "входа" до "выхода" в среднем, сколько времени проходит?

В среднем мы ориентируемся - поставили себе такую задачку - выйти на среднее время в два месяца.

Два месяца одна пластина крутится там, внутри "чистой комнаты"?

Да.

Так долго?

Я бы сказал по-другому: "Так быстро?"

То есть, если я сейчас приду к вам со своим заказом и скажу: "Мне завтра нужен чип", то вы скажете: "Извини, нет – два месяца".

Со своим дизайном, да, безусловно. Никто в мире таких сроков вам не даст. Даже, если вы придете со своим комплектом шаблонов. Скажем так, это среднее время, не средняя температура по больнице, но среднее время, потому что есть супер-быстрые партии, так называемые "горячие" партии, есть обычное производство, а есть "как получится". Некоторые могут и месяцами изготавливаться, если это что-то очень сложное, где нужно каждый процесс контролировать и т.д. Есть у нас такие научные разработки.

Когда мы общались до эфира, я сравнивал ваше производство со сборкой автомобиля, но сейчас я вижу, что его, наверное, можно сравнить со строительством какого-то большого, сложного здания, где нужно ждать пока бетон застынет и т.д. Просто по технологии быстро не сделаешь.

В принципе да. Минимальное время, если убрать перемещения пластин, выстроить все это на огромный конвейер, где на входе чистые пластины, а на выходе продукт. Человека мы не используем, все настроено идеально и т.д. Просто физический цикл, хотя перемещения все равно какие-то будут, короткие, без участия людей… Это где-то от 8 до 11 дней.

Все равно долго.

Если подключать человеческий фактор, минимальное достижимое время – не у нас, правда, у нашего партнера – 18 дней. Мы можем за месяц. То, что ранее я сказал за два месяца, мы можем отдельной партией сделать за месяц. Но это будет к партии приставлен человек, который все это отслеживает и сам перемещает.

Персональный менеджер.

Да, безусловно. Потому что фактически три тысячи операций, семьдесят единиц оборудования, можно посчитать, сколько каждое оборудование делает. Простая математика может подсчитать количество перемещений…

Да, просуммировать и получить те самые два месяца. Тем более, если все это так долго, то возрастает цена ошибки. Мы уже об этом немного поговорили о том, как происходит тестирование. Получилась у нас в итоге пластина, она годная, все лампочки "зеленые", дальше как-то проверяется, что на самом деле все хорошо?

Безусловно. Есть два вида тестирования. Третий – испытание на надежность, подтверждение качества, об этом я сейчас не буду говорить. А про первые: в определенных местах на каждой пластине, для максимального охвата, например, пять точек или двенадцать или сорок восемь, существуют специальные тестовые элементы. Они представляют из себя набор простейших транзисторов, тех самых, которые мы даем дизайнерам, для изначальной разработки и говорим: "Ребята, если по этим параметрам вы используете эти элементы с такими-то параметрами, то у вас на выходе будет годное изделие". Мы эти параметры закладываем в тестовую ячейку, сравниваем с тем, что должно получиться, плюс-минус, естественно, определенные отклонения. И по критериям годности, а это, как правило, из пяти точек допускается только одно некритичное отклонение. То есть это будет одна область, с которой возможно что-то не так. Снижение процента выхода годных. Вот по такому критерию мы говорим, что да – пластина годная.

То есть, вы не тестируете все чипы? Вы тестируете, фактически, где-то рядом, тестовые элементы на незадействованных участках?

Да, и после этого можем сказать, что пластина прошла весь технологический цикл и на ней элементарные элементы годные. Потому что есть еще ошибки дизайна…

За которые вы не отвечаете, да?

Так как у нас производство все в целом, то ошибка дизайна это в том числе и наш просчет.

Кристальное производство не отвечает, я имею в виду.

Формально да. Вот мы сделали, мы гарантируем, что – элементарные элементы находятся в определенных параметрах и, косвенно, мы говорим о том, что все что сделано на этих элементарных элементах, если вы просчитали правильно схему, должно быть рабочим.

Но в итоге, если вы признали годной пластину, то на ней все чипы годные или нет?

Нет, нет, потому что здесь мы не учитываем поражающий фактор вот этих дефектов.

Та самая пылинка, которая куда-то может упасть?

Да, возможно она не попала на тестовый элемент, потому что тестовый элемент это по отношению ко всему элементу процент или доля процента. После этого пластина не уходит с "Микрона". Дальше, на каждой интегральной схеме есть контактные площадки, к которым присоединяются проводки, по которым подаются управляющие сигналы и питание, и, в зависимости от входного воздействия, должен получиться определенный выходной сигнал. После этого мы передаем пластину в наш тестирующий цех, он называется у нас "отдел разработки и измерений". Там на зондовых установках к каждому контактируемому чипу "иголочками" (потому что там есть площадки 60 на 60 микрон, стандартные – 80 на 80), "приконтачивается" специальное контактирующее устройство, подаются входные импульсы, питание, меряются определенные параметры, которые говорят о том, что эта микросхема годная. Если она не годная, то на старом производстве некоторые потребители просят "закапать" его. Иногда берешь изготовленную пластину, а она в мелких черных точечках. Это значит, что микросхема забракована. Делается это потому, что когда дальше это все разрезается, компьютер – у него "глаз" – распознает точку и не берет ее, а берет только годные кристаллы. Есть другой вариант, где мы померяли и сразу в компьютере пометили координаты этого места или номер этого дефектного чипа. Дальше автомат, без распознавания, по определенной программе разбирает эти чипы. Годные он либо укладывает в кейс, либо ставит в изделие, в корпус или на билет.

Вы уже упомянули то, что присутствие людей, перемещение контейнеров, например, отнимает достаточно много времени – больше половины. Почему нельзя убрать людей?

В целом, убрать людей можно. На больших фабриках с большим объемом продаж все перемещение пластин осуществляется, в основном роботами, специальной транспортной системой. К SMIF-контейнеру приделан небольшой пейджер или мобильный телефон, который сам связывается с оборудованием, когда он пришел, смотрит маршрут и так далее. Это очень большие затраты на автоматизацию и не все фирмы этим пользуются.

У нас пока люди дешевле?

Не то, что дешевле… Дело в том, что если бы производили, к примеру, полмиллиона пластин в год, тогда это имело бы смысл. А мы производим от полутора до трех тысяч пластин… Чтобы было понятно, вся эта система автоматизации стоит десятки миллионов долларов, это сравнимо с вложениями в основное оборудование. Это вопрос не технический, а больше экономический.

Скажите, а что это за люди, которые занимаются, скажем так, не очень интеллектуальной работой - берут контейнер из одного места и несут в другое; или это все-таки специалисты высокого класса?

Это делают операторы и это не такая уж монотонная работа, не просто с одного места на другое перенести. Нужно еще выбрать рецепт, что тоже большая ответственность, потому что люди несут в себе ошибку. Человек в конце смены, к примеру, устал…

Человек хуже пылинки – пылинка один чип испортит, а человек сразу весь контейнер.

Совершенно верно, да, именно поэтому здесь ситуация делится на элементарные операции, но они могут быть достаточно сложны, в том плане, что человек обслуживает не одну установку, а десять. Естественно, он должен подходить со знанием дела. К тому же ему делегировано принятие определенных решений, если мы говорим про простых операторов, не про инженеров. После того, как сделал процесс, он сравнил результат с тем, который должен быть и может принять определенное решение – отправлять партию дальше или оставить ее.

Тем не менее, он работает по определенному алгоритму, да?

Абсолютно. Причем, чем жестче алгоритм и чем более четко человек следует правилам, этому алгоритму, тем процент пригодных лучше. Недаром все большие системы, "Тойота" и так далее, все это создано в Японии. Ими придуманы "Just in time", "kanban" и так далее, 5S, все эти системы. Интересный пример – ни в Африке, ни в Южной Америке, включая Латинскую, полупроводникового производства, как правило, нет. А в Азии – в Сингапуре, Малайзии и т.д. – они есть. Там люди немного к разным вещам предрасположены. Микроэлектроника это вещь больше такого плана – четкого следования определенным алгоритмам. А вот разработка этих алгоритмов, последовательностей этих операций – это очень интересная работа, и там как раз необходимы инженеры.

А зарплата на кристальном производстве высокие?

Зависит опять же от отдачи. Цифры варьируются в районе тысячи долларов. Есть и плюс, есть и минус, естественно. Есть и существенный плюс, но существенного минуса нет.

У вас есть некие ресурсы, есть скорость и, соответственно, объем производства, есть качество. Что здесь можно улучшить? Вот, на примере вашего производства.

Улучшаться должно все в комплексе, другого пути нет. Если улучшаешь что-то одно…

Так бывает?

Задача улучшить весь этот треугольник – быстро-качественно-дешево. Или дорого, наоборот, можно разные поставить вершины. Можно, например, просто сделать фабрику по перемалыванию пластин. Делать все очень быстро, но на выходе не иметь ничего…

Я говорю о реальности, реально ли сейчас что-то улучшать?

В реальности, безусловно. Не мы, во-первых, всю эту цепочку разрабатывали. Мы покупали технологию на ST Microelectronics. Естественно, первое - это внедрение и адаптация этой технологии для наших российских условий. Потому что за пятнадцать лет - большое отставание возникло. Я даже не знаю с чем сравнить, но уже люди немного отвыкли в этом работать, тяжело было найти персонал. Не включая тот, который вернулся из-за рубежа, плюс те, кто работает на "Микроне". Но подходы уже поменялись: совершенно новые системы качества, подход к анализу ошибки, анализу и принятию решения и т.д. Безусловно, существуют методики и определенные процедуры, по которым все это делается, даже любое улучшение должно по ним проходить. У нас есть цикл PDSA: планируй, делай, контролируй, анализируй и т.д. с обратной связью. Он всегда есть, его никто не отменял. И идет это все так, как я сказал. Если мы хотим улучшить какой-то процесс или убрать какое-то количество операций, сократить что-то, модернизировать, то первое: это либо мозговым штурмом, либо как-то еще подготавливается это решение, обсуждается, и, если решение принимается, то делается на какой-то маленькой части, либо на части маршрута. Так называемые short loop-ы. На коротком участке мы моделируем то, что может произойти и какой эффект это принесет с точки зрения экономии материала, времени и т.д. Если это дало нужный эффект, то мы можем запустить какую-то пилотную серию – взять часть рабочих пластин. Не все 25, не полностью весь SMIF, а какие-то определенные пластины. Если это дало эффект, то дальше мы запускаем так называемый "прототип". Еще одна особенность микроэлектроники, если прототип проходит испытания, то мы обязательно должны "валидировать" это все у потребителя. Например, те же самые билеты или электронный паспорт. Я еще не упоминал один момент – подтверждение надежности изделий. Билет или электронный паспорт, например, должны храниться десять лет. Испытывать десять лет и ждать пока она валидируется нет возможности.

Как на компакт-дисках пишут "пожизненная гарантия" или "вечная гарантия", а проверить нельзя.

Да, примерно так. Поэтому существуют определенные методики. Например, нагреть ее, создав, таким образом, какие-то жесткие условия, которые могут с ней произойти в течение этих десяти лет и посмотреть, как изменились параметры, насколько они деградировали. Можно ли после этой деградации опять ею пользоваться, несет ли она в себе ту же информацию, которая и была зашита. У нас есть такое оборудование и методики.

Вы их сами уже на месте разрабатываете, что-то улучшаете?

Часть мы получили из ST, а часть мы уже сами сделали.

Самое главное, что резервы есть для улучшения и вы этим занимаетесь.

Безусловно, всегда есть, даже на том же самом ST. Зависит еще от того, что все хотят сделать гигантский шаг, но чтобы он не явился результатом пинка. Поэтому нужно идти большими шагами и сразу все сокращать, но тогда можно перейти в фабрику по перемалыванию пластин.

Можно идти по другому пути. Например, ST вышел на определенный уровень – два месяца. Или, если определить количество фотолитографий, то нормальный уровень это одна фотолитография – микроцикл, последовательность - в день. Если у нас, к примеру, два дня, а мы будем решать: "Ребята, наша цель 1.2 дня". То люди, которые достигли уже уровня 1, они говорят: "Так, в этот год наша цель – 0.995". И такими путями они идут, потому что чем меньше этот шажок, до определенной границы, тем больше возможны глобальные инвестиции. То, что я говорил – перемещения роботами и т.д. Дальше уже оценивается стоимость, разумность этого шага, к чему это приведет.

Такая творческая, интересная работа. Есть и операторская работа, есть работа и творческая, интересная.

Абсолютно. На Западе, и, в принципе, у нас тоже, этой работой занимаются, люди постоянно создают "кружки качества". Самый большой объем информации, который может проводить улучшения, идет с рабочего места. Тот же оператор, который перемещает пластины из одной емкости в другую – он кладезь идей для того, чтобы провести улучшения.

То есть, такие рацпредложения, как были в советское время, они у вас востребованы?

"Рацпредложения" - это очень страшное слово, потому что ими анализировалось только несколько параметров – "сделать пятилетку за три года" или сразу шагнуть куда-то там в космос. А здесь именно поступательными движениями, не навредить и т.д. Скорее, "разумные предложения". Потому что слово "рациональные", оно попадает именно в этот треугольник…

В завершении беседы не могу не спросить, как у вас идет сейчас модернизация производства с 0.18 микрон на 90 нанометров? В планы укладываетесь, все нормально?

В этом году уже первые результаты есть, пока мы их не афишируем, сейчас мы ждем подтверждения от ST – от нашего партнера. Мы уже на существующих линейках, на той части оборудования, которую мы поставили, уже сделали образцы 90 нанометров. По нашим планам, это новая "чистая комната" под дополнительное оборудование сейчас уже почти готова, идет монтаж стен – к 20-му числу она уже будет готова для приема оборудования.

Мы еще работаем с иностранными партнерами, там, к сожалению для нашего производства, для нашей страны, у них начинается Christmass-time 24-го. Но мы будем продолжать работать, иностранцы возвращаются раньше, для них Новый Год это не такое событие. И они уже где-то 27-го приезжают сюда, а наши ребята продолжают работать и в Новый Год тоже. Не в сам Новый Год, конечно. Первого, второго, третьего мы, наверное, все-таки не будем рисковать.

Самое главное, что те планы, о которых говорили раньше, что в конце 2010 года будут некие тестовые чипы 90 нанометров - образцы, как вы сказали, они есть, да?

Да. Они есть и их уже можно пощупать. Пока есть определенные параметры, которые надо померить, подтвердить – частоты и т.д.

Но в целом все идет по плану? Это важно, что нет каких-то отставаний, потому что можно молчать, когда все хорошо, а можно молчать, скрывая какие-то проблемы.

Отставания всегда бывают… У нас есть параметры, но нельзя четко изо дня в день делать одну и ту же работу без каких-либо нюансов. Плюс-минус, вариации какие-то есть, но они в пределах плановой вариации. Нет таких срывов работ, которые нельзя бы было компенсировать, нагнать. Или найти какой-то путь, как вот сейчас, например, мы, не дожидаясь запуска всей технологической линейки, сделали все эти образцы, методом активной фотолитографии и т.д.

Но о проценте выхода годных, о серийной технологии пока еще не идет речи.

Да, естественно. Главное, что процесс пошел, как у нас говорил Михаил Сергеевич. Спасибо! У нас был в гостях Сергей Ранчин, начальник кристального производства завода "Микрон". Мы говорили, собственно, о кристальном производстве, о сердце микроэлектроники.

.jpg)